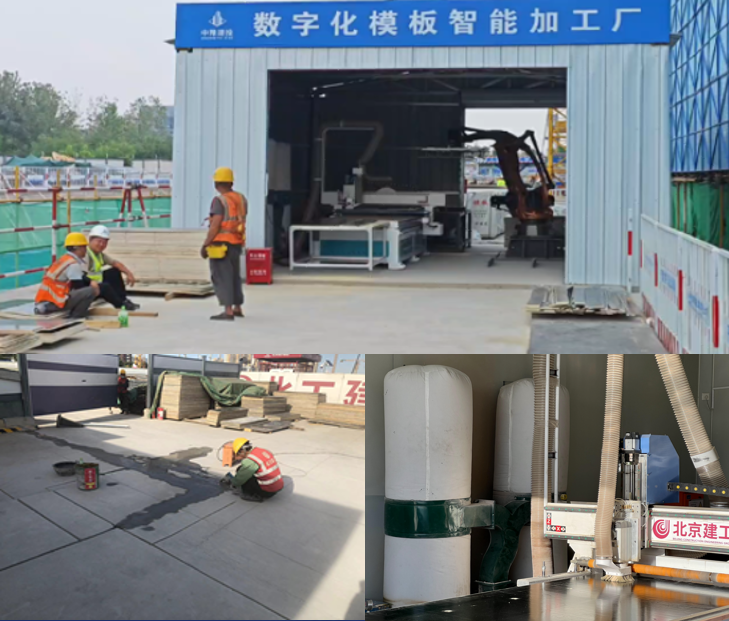

智能模板無人工廠

智能模板無人工廠智能模板無人工廠,是為了解決工程項目傳統木模板工程中:材料損耗大、利潤空間小、作業效率慢、安全系數低、質量通病多、技術難度高、經驗依賴強等諸多作業痛點,在施工現場建立柔性工廠,將BIM、AI、物聯網、智能機器人、數控設備等技術相融合,通過配模設計單元、管理控制單元、生產加工單元,實現了以工地工廠化、工廠智能化、工人產業化為核心的模板工程智能建造新技術。

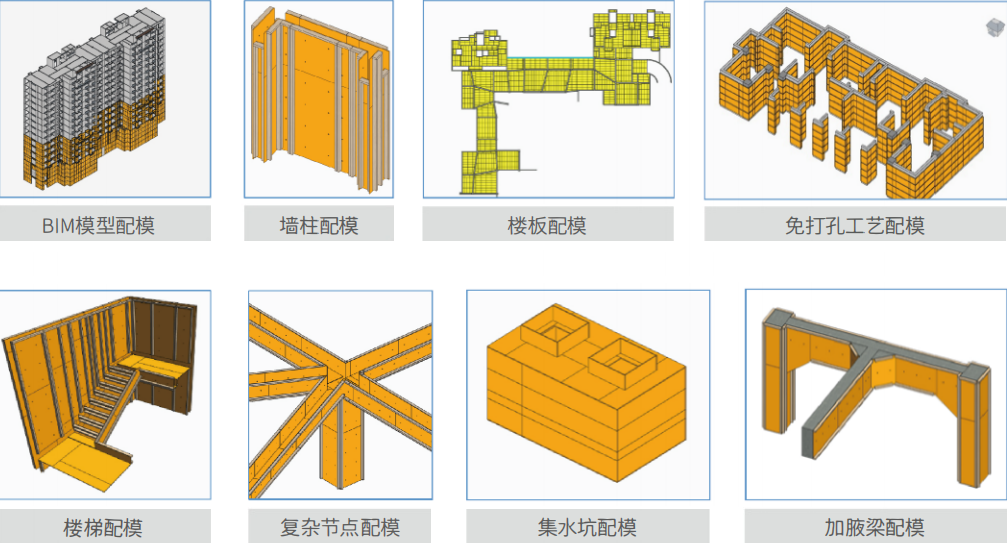

通過讀取海量項目的模板方案以及數十個老木工師傅的經驗數據,配模時,結合項目施工方案和BIM模型,通過參數設置和算法,即可實現墻、柱、梁、板一鍵智能配模及復雜工況、異形結構的快速排布配模。

可將木模板做單元化模板(大模板)設計,通過單元模板體系減少工序,可進一步提升安拆工效,也避免散拼散拆對模板的損壞,增加板材周轉次數。

通過軟件智能排版算法,可以按區域、施工段、樓層、房間、構件進行混合排版,大幅減少邊角余料,最大化利用每一張板材,實現板材利用率90%以上,比傳統作業下料損耗減少10%以上。

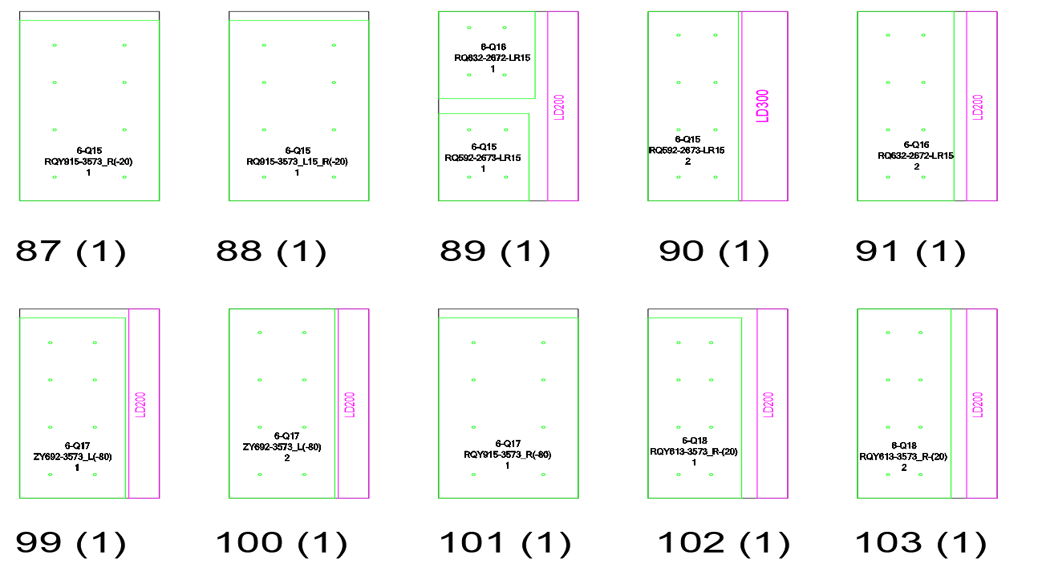

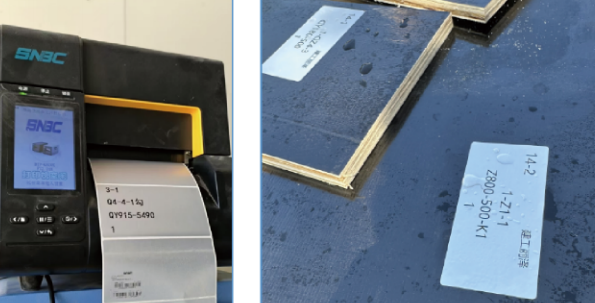

配模設計軟件可自動生成工人好辨識的編碼和安裝定位圖,指導工人安拆和周轉,提升模板利用率。

配模設計軟件可根據配模、排板結果,快捷準確計算出沾灰面積、配模面積、原材數量以及加工料單,為成本管理、物資管理和結算(對上及對下)管理提供數據抓手。

管理控制單元是配模設計成果向生產加工環節轉換的核心技術,能將深化排版圖自動、高效、精準的轉譯為智能設備可識別的加工指令,無需借助任何三方軟件。 利用物聯網技術,通過邊緣主機,可實現生產任務的遠程下發,在項目辦公區、公司辦公室就可直接下發生產指令,壓縮管理環節和管理成本。

采用智能機器人與數控設備相互配合,全面替代人工。基于管理控制單元下發的加工指令,一天10個小時可加工模板800-1000平米。對于異形模板,效率更可提升幾十倍,加工誤差在0.5mm以內,大大減少質量問題。

采用無人化生產設備,用電線纜全部預埋,控制低分貝噪音,且通過環保吸塵裝置實現鋸末的全部回收,使施工現場模板作業的安全環保得到徹底改善。